Poele de Masse.Petit Habitat:Doc:Métallerie

Nous vous encourageons à faire découper la métallerie au laser chez un prestataire. De cette façon vous n'avez plus que de l'assemblage (soudure) à faire.

Si vous n'avez pas cette compétence / le matériel nécessaire nous vous recommandons de faire appel à un artisan métallier près de chez vous.

Portez les équipements de protection/sécurité adaptés à la tâche.

Découpe laser

Pour chaque élément nous fournissons des fichiers DXF (c'est quoi un DXF ?) à fournir au prestataire laseriste. Ces fichiers lui permettent d'avoir les côtes, les formes attendues.

En plus des fichiers DXF, un tableur de nomenclature est fourni et permet d'apporter des précisions pour chaque pièce :

- La quantité

- L'épaisseur d'acier

- L'acier à utiliser (S235)

Cadre, plancha

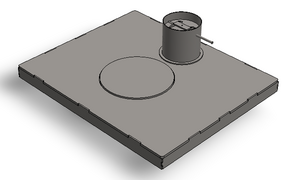

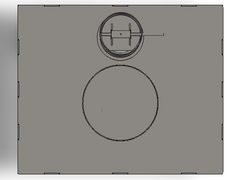

Nous appelons cadre/plancha la partie supérieure du poêle (son chapeau). Elle comprend une plaque de cuisson (avec échangeur thermique) ainsi que l'évacuation des fumées sur sa partie arrière. L'évacuation des fumées comprend une buse avec un clapet de fermeture (clef de tirage).

Vous trouverez :

- Les fichiers DXF : https://gitlab.lowtech.fr/pdm/projets/tiny/pub/doc/-/tree/main/metallerie-liasse-laser-DXF (télécharger format zip)

- Le tableur de nomenclature : https://gitlab.lowtech.fr/pdm/projets/tiny/pub/doc/-/raw/main/metallerie-liasse-laser-DXF/minimasse-metallerie-nomenclature.xlsx?inline=false

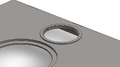

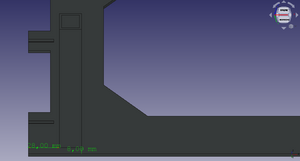

- Vue générale du chapeau (cadre plancha)

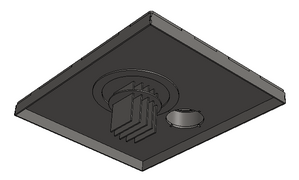

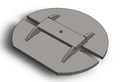

Plancha / échangeur

C'est la zone de cuisson, pour cette étape, nous avons besoin des pièces suivantes :

- plaque-cuisson

- echangeur-disque x2

- echangeur-plaque-central

- echangeur-plaque-laterale x2

- echangeur-plaque-milieu x2

Les étapes :

- Positionnez l’échangeur disque sur la plaque cuisson, centrez l’échangeur précisément avec un réglet, de façon à ce que leurs centres soient communs, ou determiner le centre de la plaque à l'aide d'un compas.

- Souder l'échangeur disque sur la plaque cuisson ; elle va nous indiquer ou souder les plaques de l’échangeur.

- Positionnez l’échangeur plaque central sur la plaque de cuisson à 90°(dans la rainure de l'échangeur disque). Utilisez un aimant pour maintenir l'assemblage pendant le pointage.

- Procédez de la même façon pour les échangeurs plaques milieu puis les échangeurs plaques latérales.

- Soudez les plaques de l’échangeur sur la plaque de cuisson. Pour cela il faut utiliser une baguette que l’on a préalablement tordue (sans abîmer l’enrobage), de façon à pouvoir effectuer les soudures entre les plaques (elles ne sont pas soudées sur toute la longueur (accessibilité et déformation). Commencez les soudures par le milieu et de façon opposée.

- Nettoyez les soudures (au mieux…).

- Positionnez le deuxième exemplaire de l’échangeur disque sur les plaques d’échangeur, a 30mm de la plaque de cuisson s’aider d’un réglet pour que l’échangeur disque soit parallèle à la plaque cuisson (ou bien utiliser 2 bouts de tubes carrés comme cale)

- Pointez l’échangeur disque puis le souder, avec la même technique.

- Nettoyez les soudures.

Le cadre

Pour cette étape nous avons besoin des pièces suivantes :

- cadreplancha

- renfort-et-cache-vertical-lateral x2

- renfort-et-cache-vertical x2

- support-plancha

- cerclage_buse

Les étapes :

- Positionnez les pièces renfort et cache vertical latéral et renfort et cache vertical (dans un des angles du cadre plancha, s’aider des encoches et d’aimants de soudure).

- Pointez ce premier angle, seulement dans les bouts de chaque renfort.

- Positionnez l’angle opposé et le pointer de la même façon.

- A l’aide d’un ou plusieurs serres joints, finalisez le pointage sur le pourtour des renforts de manière à ce que les renforts soient le plus jointifs possibles avec le cadre plancha.

- Soudez les renforts (nous ne les soudons qu’en intérieur pour un souci d’esthétique), toujours avec la méthode des petites chenilles pour limiter les déformations, pensez également à souder "en opposition" : d’abord un angle puis celui opposé, commencez par les angles car le phénomène de bridage est plus important qu’en milieu de renforts.

- Positionnez le support plancha sur le cadre plancha, pour le centrer aidez-vous d’un réglet (env 1,8cm).

- Pointez le support plancha en veillant à être le plus jointif possible, un serre joint peut aider.

- Soudez le support plancha, toujours avec de petites chenilles, au niveau déformation c’est le point le plus sensible.

- Positionnez le cerclage de buse sur le cadre plancha. Utilisez un aimant ou autre pour le maintenir en position (ecart 3mm).

- Pointez puis soudez celui-ci dans les encoches prévues à cet effet.

- Nettoyez le cadre plancha.

Conseil pratique : il faut veiller à ce que le cadre de plancha soit le plus droit possible. S'il ne l'est pas vous pouvez assembler les renforts verticaux et les presser avec des serres joints afin de redresser le cadre le temps de la soudure.

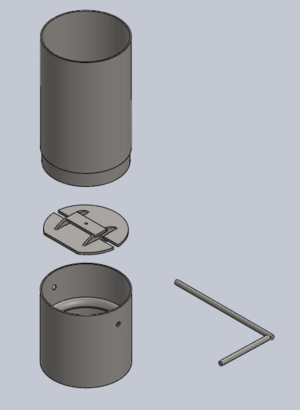

L'évacuation et clapet

Pour cette étape nous avons besoin des pièces suivantes :

Ainsi que des matériaux :

- Fer rond diamètre 8mm

- Buse de sortie

- référence Poujoulat "Adaptateur Acier 2mm Noir Mat" en D130mm : 50130938

- référence Poujoulat "Tuyau acier 2 mm Noir Mat" en D130mm et longueur 25 cm : 50130903

- si vous trouvez des références équivalentes, contactez-nous

Les étapes :

- Coupez avec la disqueuse deux morceaux de fer rond diamètre 8, un de 100mm pour la poignée et un de 200 mm pour l’axe.

- Pointez puis soudez l’axe sur la poignée de manière à former un T.

- À l'aide d'une meuleuse, réalisez des méplats aux endroits où viendront appuyer les vis de blocage. Veillez à bien orienter les méplats, ils permettront de positionner la poignée par rapport au clapet, et donnera un repère visuel sur la position du clapet lorsqu'il sera dans le conduit.

- Positionnez l’axe dans les trous des guides axes, puis les deux demi clapets dans les fentes des guides axes.

- Pointez les demi clapets sur les guides axes, en veillant à ce que l’axe reste libre.

- Soudez les demi clapets.

- Positionnez, pointez puis soudez chaque plaque de blocage d’axe.

- Nettoyez le clapet.

- Repercez (diam. 4.2 mm) puis taraudez (diam. M5 mm pas de 0.8) les plaques de blocage d’axe.

- Percez la buse (diamètre final de 8 mm)

- pour cela aider vous d’un mètre ruban (de couturière c'est plus pratique sur un tube), il vous permettra de trouver le centre des trous à percer de chaque coté de la buse.

- veillez à ce que le clapet ne soit pas gêné par la buse mâle supérieure : le centre du trou doit être à 29mm du bord supérieure de la buse

- vous pouvez pré-percer à 4mm puis 6mm avant le perçage final à 8mm

- ébavurez avec une lime ou une fraise

- Pré-montez les vis de blocage sur le clapet, mettre celui-ci dans la buse, puis montez l’axe.

- Serrez les vis de blocage avec une clé à pipe ou une clé à douille avec rallonge. Orientez la poignée dans le même sens que le clapet pour avoir un repère visuel : ouvert ou fermé.

- Pour enfiler "Tuyau acier 2 mm Noir Mat" il vous faut faire deux rainures au niveau de l'axe du clapet : ces rainures font environ 40mm de long et 8mm de large (utiliser perceuse + meuleuse + lime)

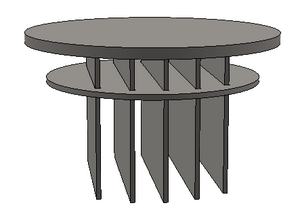

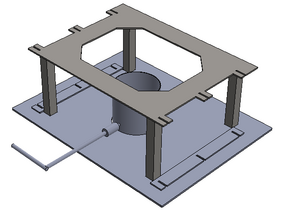

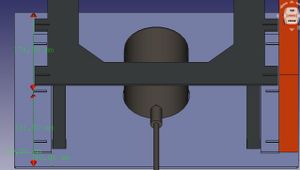

Support sole

Pour cette étape nous avons besoin des pièces suivantes :

- support-sole-metal

- tube carré de 20x20mm

- fer rond diamètre 8

- support-metal-foyer

- foyer-plaque-positionnement-butees

Par étape :

- Coupez à l’aide d’une disqueuse quatre morceaux de tube carré 20*20 mm et de longueur 151 mm : ils constitueront les pieds du support de sole.

- Positionnez et pointez les tubes dans la lumière du support-metal-foyer (emplacement) de chaque élément. Veillez à ce qu'ils soient bien d'équerre et affleurant sur l'envers.

- Positionnez et pointez support-sole-metal sur les tubes. Vérifiez les équerrages.

- Positionnez et pointez les foyer-plaque-positionnement-butees sur le support-sole-metal. Attention les foyer-plaque-positionnement-butees ne sont pas symétriques! Pour les côtes de positionnements vous pouvez vous référer à la modélisation 3D.

- Soudez puis nettoyez l'ensemble, ATTENTION au positions des soudures qui ne doivent pas gêner la mise en place de briques.

- Le clapet d'arrivée d'air étanche est posé dans son "trou". Cet endroit doit être étanche, il est bon d'y mettre un petit cordon de mastic d’étanchéité (pas forcément résistant haute température, ici il ne fait pas chaud, il y a de l'air frais qui circule)

- Disquez/coupez ce qui dépasse sous le support de sole si vous avez l'intention de déménager le poêle souvent. Cela permet de faciliter le transport. Un té (sur le même modèle que la sortie de fumées) est à réaliser pour le clapet d'arrivée d'air. Coupez avec la disqueuse deux morceaux de fer rond diamètre 8, un de 100mm pour la poignée et un de 200 mm pour l’axe.

- Pointez puis soudez l’axe sur la poignée de manière à former un T.

- À l'aide d'une meuleuse, réalisez un méplat à l'endroit où viendra appuyer la vis de blocage. Veillez à bien orienter le méplat, il permettra de positionner la poignée par rapport au clapet, et donnera un repère visuel sur la position du clapet lorsqu'il sera dans le poêle. Vous pouvez également réaliser deux perçages sur la brique de façade ou viendra se loger une goupille pour bloquer la rotation du clapet et ainsi éviter une manipulation par inadvertance.

Porte du foyer

La porte du foyer est un projet/sous projet en soi : vous trouverez tout le détail sur la page du projet

Socle

Le socle (sous le poêle) est encore en développement, pour le moment nous vous conseillons donc de poser ce poêle sur du béton cellulaire.